Главнейшей операцией при обработке валов является обточка, которая производится, главным образом, в центрах.

Центра являются базой для ряда операций: чистовой и черновой обточки, нарезки резьбы, фрезерования шпоночных канавок, шлифования и др., а также для правки и проверки.

При ремонтных работах также пользуются сохранившимися центровыми отверстиями для обточки изношенных или поврежденных шеек, для правки, полировки и при других работах.

Центровые отверстия в таких режущих инструментах, как: метчики, свёрла, зенкеры, развёртки и т. д., нужны не только для обработки, но и для проверки, заточки и переточки во время эксплуатации.

Ввиду такого значения центровых отверстий центровку необходимо выполнять весьма тщательно.

Центровые отверстия должны быть правильно засверлены и с начала обработки изделия должны поддерживатьсят в исправном состоянии.

Они должны иметь достаточные размеры, и угол их конусности должен точно совпадать с углом конусности центров станка.

Несоблюдение этих правил ведёт к быстрой разработке центровых отверстий и повреждению самих центров.

Конструкция и размеры центровых отверстий

На практике применяются чаще всего центра с углом 60°.

Иногда при обработке тяжёлых изделий этот угол увеличивают до 75° и даже до 90°.

Центр станка соприкасается с центровым отверстием лишь по своей конусной поверхности,

Вершина центра не должна упираться в изделие.

Поэтому центровые отверстия всегда имеют цилиндрическую часть малого диаметра и коническую зенковку (фиг.52).

Фиг. 52. Центровые отверстия.

Иногда центровое отверстие имеет ещё вторую зенковку с углом 120°, чтобы избежать появления на торцах заусенцев при небольшой разработке центровых отверстий, предохранить их при случайном повреждении торцов вала и, наконец, допустить некоторую подрезку этих торцов без уменьшения опорной поверхности отверстий.

Такая конструкция центровых отверстий применяется, главным образом, для оправок и режущего инструмента.

Способы центрования

Центрование кернером посредством удара молотка является самым примитивным способом; при этом получается углубление, которое служит центровым отверстием.

Такой приём ни при каких условиях не может быть признан удовлетворительным и не должен разрешаться, так как при таких центровых отверстиях может произойти вырывание изделия при обработке.

Другой способ состоит в засверливании, а затем зенковке центрового отверстия при помощи дрели (ручной или электрической).

Такой способ часто применяется при центровке крупных изделий, крупных поковок и может служить в лучшем случае только для предварительной центровки, так как при нём трудно получить точные центровые отверстия, а в особенности трудно достигнуть совпадения осей.

Более совершенным способом является центрование крупных изделий на горизонтально-сверлильных станках или передвижных радиально-сверлильных станках с поворачиваемым шпинделем (на угол 90°).

Все вышеперечисленные способы центрования производятся после разметки.

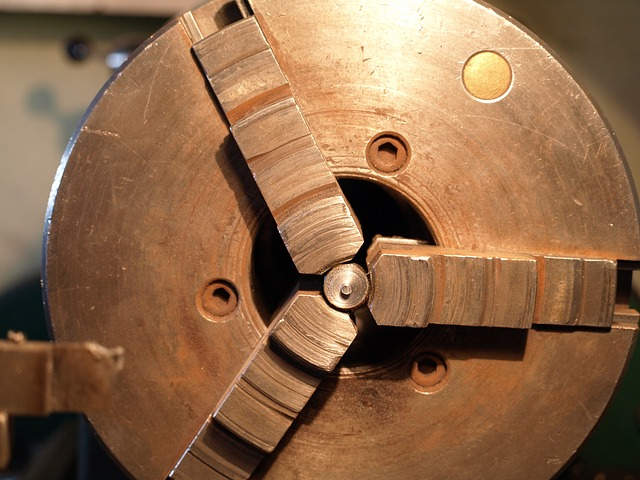

Короткие валы удобно центровать без разметки и без накернивания на вертикально-сверлильных станках при помощи патрона, изображенного на фиг. 53.

Патрон для центрования. Фиг. 53.

На револьверном или токарном станках можно применять этот же патрон, устанавливая его в револьверную головку или в заднюю бабку; если же шпиндель станка пустотелый, то центровку производить удобнее, пропуская конец вала сквозь шпиндель.

Валы можно зацентровывать на токарном станке двумя способами.

Первый способ,—-менее рекомендуемый, ввиду возможности вырывания изделия и неточной центровки, — заключается в следующем: один конец упирается в центр задней бабки, а второй засверливается центровочным сверлом, вставленным в шпиндель; заготовка удерживается от вращения хомутиком, опирающимся на супорт станка, или сам рабочий удерживает её рукой; последнее является опасным. Подача производится шпинделем задней бабки.

Второй способ: вал закрепляется одним концом в патроне или упирается в передний центр, другой его конец направляется на центровочное сверло, вставленное в заднюю бабку. При зацентровке чистотянутого материала применяют специальный патрон (фиг 54), который вставляется в шпиндель задней бабки.

Специальный патрон для центрования. Фиг. 54.

В серийном и массовом производстве для центровки применяются специальные од-но-или двухсторонние центровочные станки, которые центруют оба конца вала одновременно. Станки эти изготовляются для валов диаметром до 150 мм и длиной до 1500 и 3000 мм.

Двусторонний центровочный станок. Фиг. 55.

Центровка изделий на вышеуказанных станках производится специальными комбинированными центровочными свёрлами (фиг. 56).

В настоящее время распространен способ центровки при помощи двух инструментов: спирального сверла и зенковки. При этом способе получается более правильное центровое отверстие, что особенно необходимо при изготовлении точных изделий, как, например, режущий инструмент; инструмент, применяемый при таком способе, на много дешевле комбинированного сверла и ломается значительно реже.

Отрицательной стороной последнего способа является увеличение основного и общего времени на обработку, так как вначале приходится зенковкой наметить отверстие, потом сверлить спиральным сверлом и, наконец, опять зенковкой окончательно обработать конус. Метод разделения центровки на сверление и зенкование требует применения станка с качающейся головкой, имеющей два шпинделя -— для сверла и зенковки.

Числа оборотов зенковки в 1,6—2 раза меньше, чем сверла. Скорости резания 12—20 м/мин, а подачи 0,03 до 0,2 мм/об в зависимости от материала и размера сверла.

![]()

Центровочное сверло. Фиг. 56.