Одним из главных факторов технологического процесса является режим резания, устанавливаемый при обработке детали.

Одним из главных факторов технологического процесса является режим резания, устанавливаемый при обработке детали.

Режим резания металла включает в себя следующие определяющие его основные элементы:

скорость резания v м/мин. или число оборотов шпинделя станка n об/мин, подачу мм, глубину резания t мм.

Скорость резания и подача изменяются в зависимости от:

а) материала, формы и режущих свойств инструмента (резец проходной из углеродистой стали, сверло спиральное из быстрорежущей стали и т. д.);

б) рода обрабатываемого материала и его характеристики (сталь с сопротивлением разрыву 40—50 кг/мм² или 60—70 кг/мм², чугун мягкий, твёрдый и т. д);

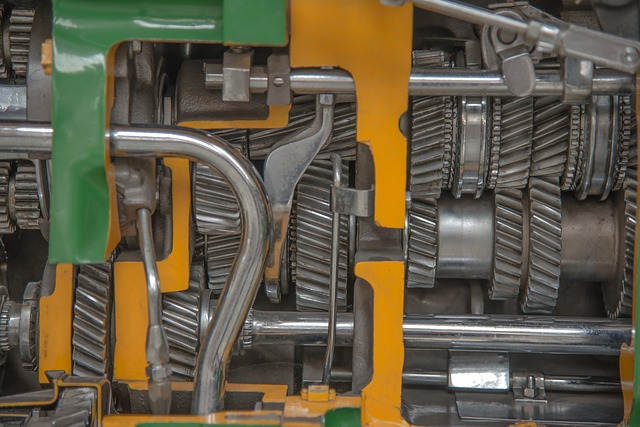

в) рода станка (токарный, строгальный, фрезерный, сверлильный и т. д.);

г) вида обработки (токарная обточка, фрезеровка плоскостей, нарезка резьбы и т. д,)

д) характера обработки (грубая обдирка, чистовая отделка);

е) глубины резания;

ж) свойств и мощности станка;

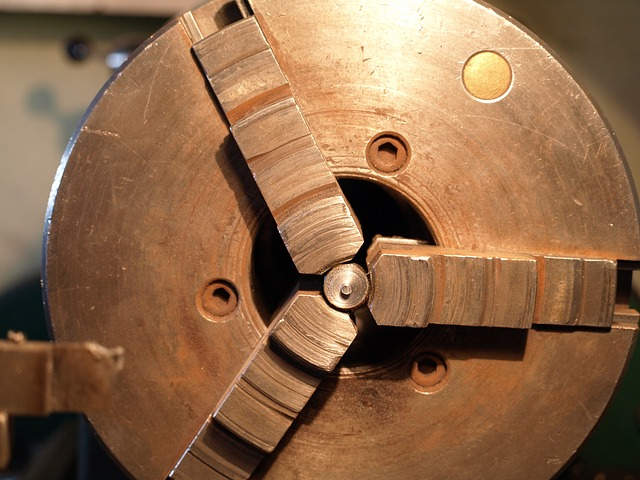

з) надёжности крепления обрабатываемой детали и её жёсткости.

Скорость резания измеряется в метрах в минуту (м/мин), она равна

Определив число оборотов по скорости резания и диаметру обрабатываемой детали, действительное число оборотов принимают по паспорту станка, ближайшее к расчётному; при отсутствии паспорта определяют теоретическое число оборотов; в последнем случае необходимо учитывать знаменатель прогрессии и не изменять числа оборотов при небольшой разнице в диаметрах, т. е. режим резания при малой разнице в диаметрах должен быть с переменной скоростью резания и постоянным числом оборотов.

Подача и глубина резания измеряются в миллиметрах. Подача исчисляется в зависимости от рода станка:

Число проходов i при обработке принимается в зависимости от размера припуска на обработку; если глубина резания при каждом проходе принимается одинаковая, то число проходов получается путём деления величины припуска на глубину резания; следует брать глубину резания такую, чтобы число проходов было возможно меньшим, так как при этом обработка получается выгоднее.

Выбор основных элементов резания — скорости, подачи и глубины резания — заключается в определении наивыгоднейших их величин, а именно:

1) подбора максимальной технологически допустимой подачи при заданной глубине резания — в целях максимального использования полной мощности станка и двойного крутящего момента резания;

2) достижения экономической скорости резания при наименьшем машинном времени — в целях наиболее рационального использования режущего инструмента.

При грубой обдирочной обработке эти два фактора удовлетворяются полностью и являются исключительным требованием, определяющим выбор элементов резания.

При чистовой отделочной обработке выбор элементов резания зависит от необходимой степени точности и чистоты обработки.

Требование получения наибольшего экономического эффекта станка и резца удовлетворяется только в той мере, в какой это возможно при необходимом качестве обработки.

Скорость резания, при которой инструмент затупляется в экономически выгодное время, называют экономической скоростью резания.

Время, в течение которого инструмент работает без переточки, т. е. время между двумя переточками, называется стойкостью инструмента.

Стойкость инструмента, при которой режущие свойства его используются экономически наиболее выгодно, т. е. при которой получается наименьшая себестоимость продукции, называется экономической стойкостью инструмента.

Стойкостью наибольшей производительности называется такая, при которой получается наибольший выпуск продукции.

В нормальных производственных условиях следует работать при экономической стойкости инструмента. Стойкость наибольшей производительности применяется в тех случаях, когда необходимо дать наибольший выпуск деталей, не считаясь с себестоимостью обработки.

В настоящее время экономическую стойкость резца из быстрорежущей стали принимают равной 60 мин. Иногда по условиям работы бывает выгодно принимать стойкость больше или меньше указанной; большую применяют при работе на станках, требующих сложной и длительной наладки инструмента, например, на многорезцовых, револьверных и карусельных; меньшая стойкость может иногда применяться при малом основном (машинном) времени, когда период времени работы инструмента незначителен, а переключение скорости требует излишней затраты времени. При изменении стойкости инструмента изменится и скорость резания: при увеличении стойкости скорость уменьшится, а при уменьшении стойкости — увеличится.

Зависимость между скоростью резания, подачей и глубиной резания выражается формулами, составленными на основании многочисленных исследований и опытов.

Однако для практических целей обычно скорость резания и подачу не подсчитывают по формулам, а пользуются готовыми таблицами или графиками, разработанными на основании расчётных формул, при этом определение величин ведётся в следующем порядке: в зависимости от припуска на обработку в данной детали и числа проходов задаются глубиной резания, стремясь весь припуск снять за 1—2 прохода, оставляя только небольшую его величину в 0,5—1,0 мм на чистовую отделку; далее, в зависимости от выбранной глубины резания, рода и качества обрабатываемого материала и максимального усилия резания, допускаемого механизмом подачи станка, намеченного для данной обработки, подбирается подача; она должна быть максимальная, технологически допустимая в соответствии с требуемой чистотой обработки.

С точки зрения наименьшей затраты основного (машинного) времени всегда выгоднее работать с большими подачами и меньшими скоростями резания, при которых используется экономическая стойкость резца. Но величины подач лимитируются требованиями чистоты обработки, прочностью крепления детали и инструмента и прочностью механизма подачи станка.

По заданной глубине резания и подаче определяется допустимая скорость резания.

После этого следует сделать проверку (по формулам, таблицам или графикам), насколько выбранные элементы резания соответствуют мощности выбранного станка и двойного крутящего момента резания. Особенно это необходимо при грубых обдирочных работах, когда имеется возможность снимать стружку наибольшего поперечного сечения и таким образом использовать полностью мощность станка.